A.手動ロード

ブレンダーのカバーを開けて材料を直接手動で入れるか、カバーに穴を開けて材料を手動で追加します。

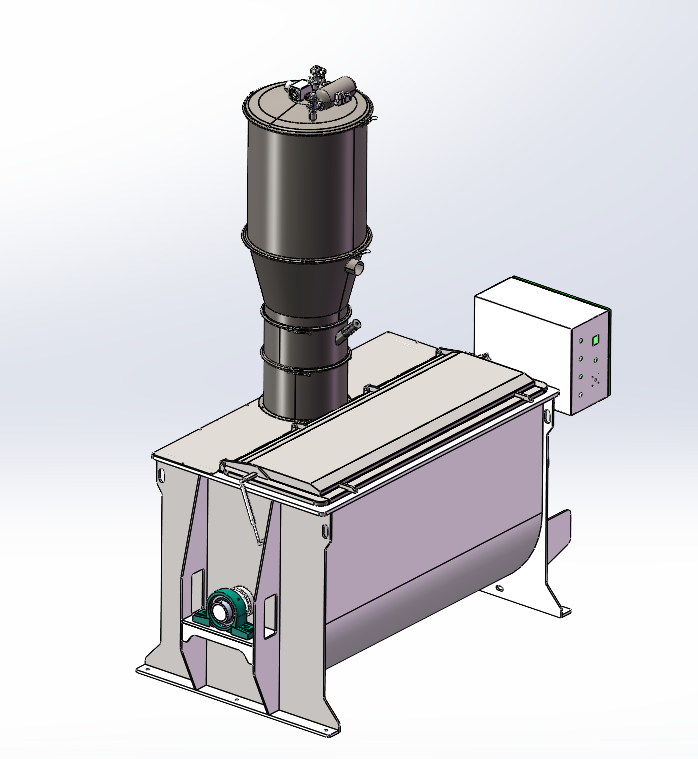

B.スクリューコンベア

スクリューフィーダーは、粉粒体を機械間で搬送するのに最適です。効率的で便利なだけでなく、包装機と連携して生産ラインを構成できるため、包装ライン、特に半自動および全自動包装ラインで広く使用されています。主に粉乳、プロテインパウダー、米粉、ミルクティーパウダー、固形飲料、コーヒーパウダー、砂糖、ブドウ糖パウダー、食品添加物、飼料、医薬品原料、農薬、染料、香料などの粉体材料の搬送に使用されます。

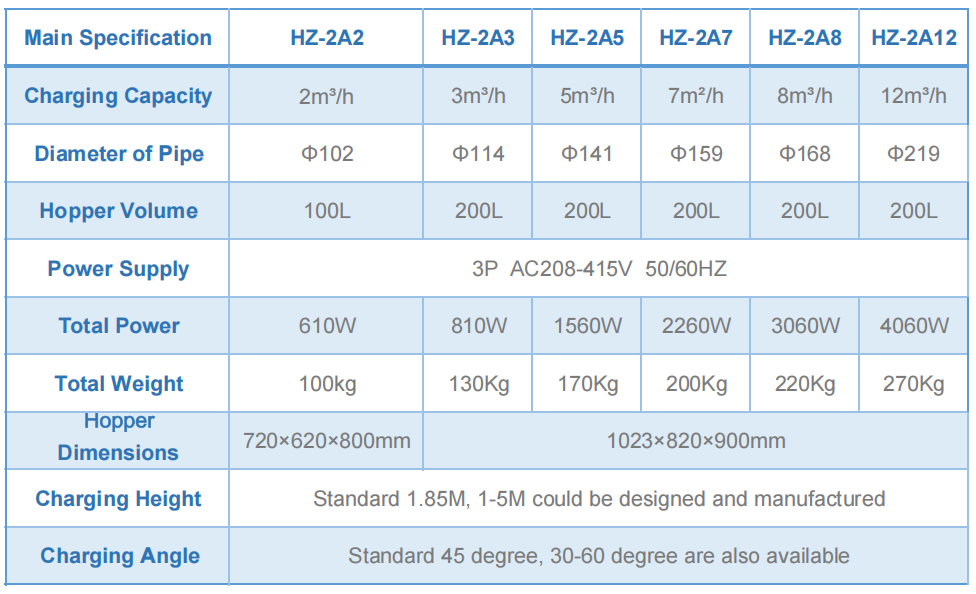

スクリューコンベアは、供給モーター、バイブレーターモーター、ホッパー、チューブ、スクリューで構成されています。標準モデルは投入角度45度、投入高さ1.85mです。処理能力は2m³/h、3m³/h、5m³/h、8m³/hなど。その他の速度もカスタマイズ可能です。

動作原理:

スクリューフィーダーは、完全に密閉された螺旋状の回転軸を通して製品を上方に移動させます。スクリュー本体の速度は、通常のスクリューコンベアよりも高速です。遠心力の作用により、搬送物とケーシングの間に摩擦が生じ、材料がスクリューブレードとともに回転するのを防ぎ、材料の落下による重力の影響を克服します。これにより、材料の傾斜搬送または垂直搬送を実現します。

C.真空コンベアによる

真空供給ユニットは、渦流式エアポンプを用いて空気を吸引します。吸収材タップの入口とシステム全体は真空状態に保たれます。粉粒体は周囲の空気と共に材料タップに吸収され、材料を含んだ空気流を形成します。吸収材チューブを通過してホッパーに到達し、そこで空気と材料が分離されます。分離された材料は受入装置に送られます。制御センターは、材料の供給と排出を行うための空圧式トリプルバルブのオン/オフを制御します。

真空供給ユニットには圧縮空気逆噴射装置が装備されています。材料を排出するたびに、圧縮空気のパルスがフィルターを逆噴射します。フィルター表面に付着した粉末を吹き飛ばし、正常な吸収材の状態を保ちます。

空気圧式真空フィーダーは、真空発生器を介して圧縮空気を使用し、高真空で材料の搬送を実現します。機械式真空ポンプは不要で、構造が簡単で、サイズが小さく、メンテナンスフリー、騒音が低く、制御が容易で、材料の静電気を除去し、GMP要件に準拠するなどの特徴があります。真空発生器の高真空と材料の輸送による層化を防ぎ、混合材料組成の均一性を確保するため、ブレンダー自動供給デバイスとして最適です。

スクリューコンベアとスクリューフィーダーの比較

真空フィーダーの主な利点は次のとおりです。

1)無塵密閉パイプライン輸送は、粉塵汚染を効果的に低減し、作業環境を改善します。また、環境や人員による材料への汚染を低減し、清潔さを向上させます。

2) 占有スペースが小さく、小さなスペースで粉末の輸送を完了できるため、作業スペースが美しく広くなります。

3) 長距離や短距離に制限されず、特に長距離輸送に適しています。

4)手作業の負担を軽減し、作業効率を向上させます。ほとんどの粉体輸送方法において第一選択肢となります。

デメリットは次のとおりです:

1)水分、粘着性、または重すぎる材料の搬送には適していません。

2)材料の外形寸法と密度に対する要件は比較的厳しく、形状や密度が異なる材料の場合、搬送品質が大きく損なわれる可能性があります。

スクリューフィーダーの利点は次のとおりです。

1)材料の外形寸法と密度に関する要件は比較的緩やかです。材料がスムーズにスパイラルに進入できる限り、基本的に区別なく高所まで搬送できます。

2)材料の種類を変えるときの清掃が容易で、真空フィーダーよりもシンプルです。

主な欠点は次のとおりです。

1)距離が長くなるにつれて輸送効率が低下するため、長距離輸送には適していません。

2)粉塵や飛散物により粉塵汚染が発生する可能性があります。

そのため、真空フィーダーとスクリューフィーダーはそれぞれ適用可能なシナリオと制限が異なります。どちらのフィーダーを選択するかは、具体的な材料特性、生産環境、生産効率の要件などの要素に基づいて総合的に検討する必要があります。

リボンブレンダーの原理についてご質問がございましたら、お気軽にお問い合わせください。ご連絡先をご記入いただければ、24時間以内にご連絡し、ご不明な点を解消いたします。

投稿日時: 2025年3月6日