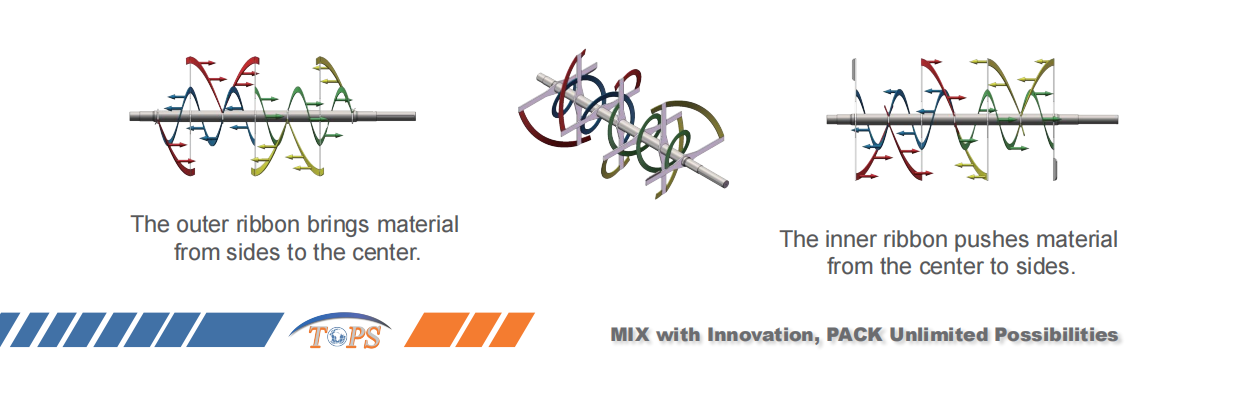

ご存知のとおり、リボンブレンダーは、主に粉末と粉末を混合したり、大量の粉末を少量の液体と混合したりするために使用される高効率の混合装置です。

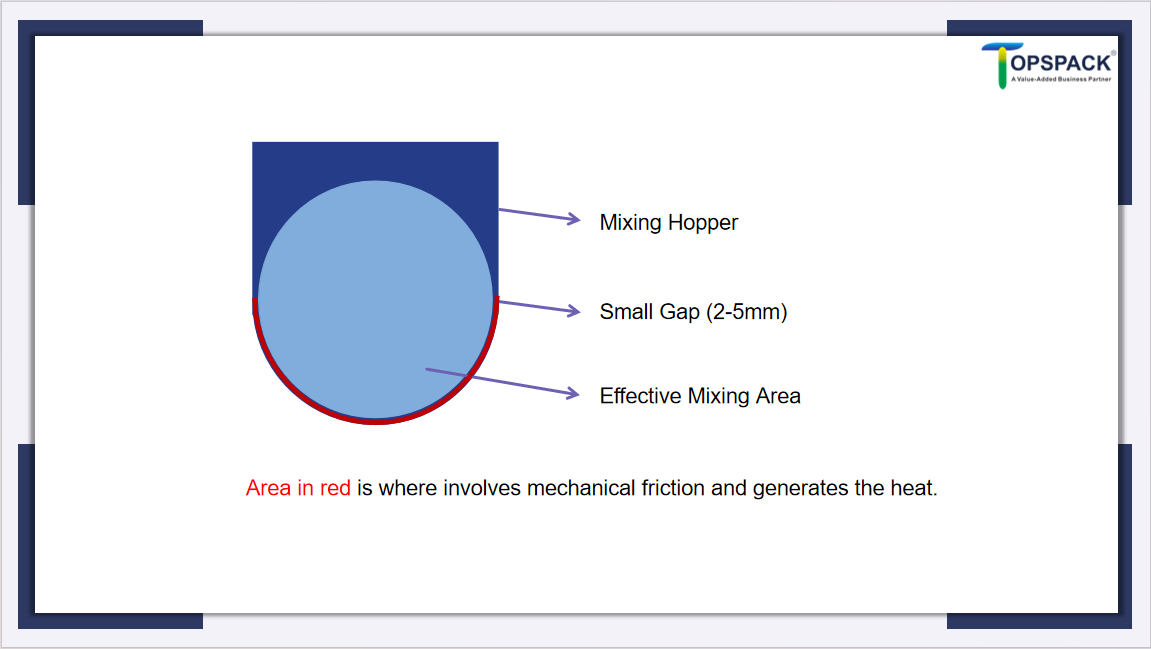

パドルブレンダーなどの他の水平型ブレンダーと比較して、リボンブレンダーは有効混合面積が大きいものの、材料の形状に多少の損傷を与えます。これは、リボンブレードとミキシングトラフ壁面の隙間が狭いため、リボンとミキシングトラフ壁面からの力によって材料が押しつぶされ、発熱し、一部の材料の特性に影響を与える可能性があるためです。

リボンブレンダーを選択する際には、次の点を考慮します。

- 材質形態: 材料は粉末または小さな粒状である必要があり、少なくとも材料形状への損傷は許容範囲内である必要があります。

- 材料と機械の摩擦によって発生する熱: 発生した熱が特定の材料の性能や特性に影響を与えるかどうか。

- ブレンダーサイズの簡単な計算: 材料のニーズに基づいて、リボンブレンダーの必要なサイズを計算します。

- オプション構成: 材料接触部品、スプレー システム、冷却または加熱媒体、メカニカル シール、ガス シールなど。

素材の形状を確認した後、次の懸念は暖房の問題です。

材料が温度に敏感な場合はどうすればいいですか?

食品業界や化学業界では、粉末を低温で保存する必要がある場合もあります。過度の熱は、材料の物理的または化学的特性に変化を引き起こす可能性があります。

させて'50の制限を使用する°例として、室温(30℃)で原料をミキサーに投入すると、°(C)の場合、ブレンダーは作動中に熱を発生する可能性があります。特定の摩擦部では、熱によって温度が50℃を超える可能性があります。°C、これは避けたいものです。

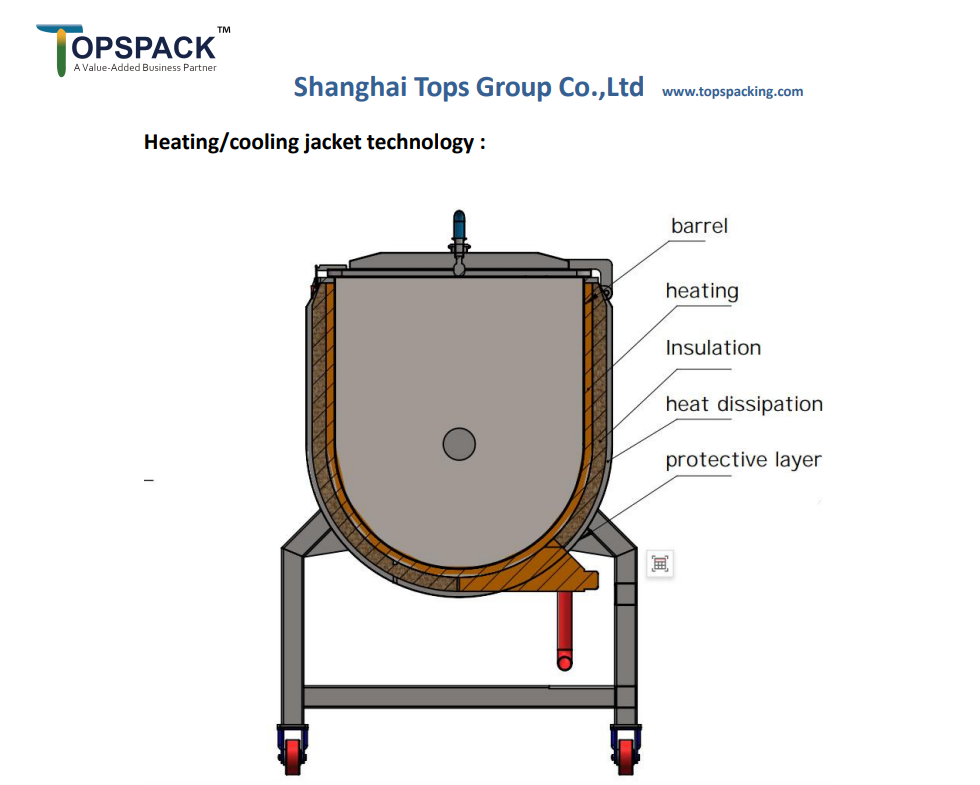

この問題を解決するには、常温の水を冷却媒体とする冷却ジャケットを使用することができます。水と混合壁面との摩擦熱交換により、材料が直接冷却されます。ジャケットシステムは冷却だけでなく、混合中の材料の加熱にも使用できますが、熱媒体の入口と出口を適宜変更する必要があります。

冷房または暖房の場合は、少なくとも20℃の温度差が必要です。°Cが必要です。さらに温度を制御する必要がある場合は、冷却媒体となる水を冷却するための冷凍ユニットが役立つ場合があります。また、加熱には高温の蒸気や油など、他の媒体も使用できます。

リボンブレンダーのサイズを計算するにはどうすればいいですか?

加熱の問題を考慮した後、次のことを前提としてリボンブレンダーのサイズを選択する簡単な方法を示します。

配合はプロテインパウダー80%、ココアパウダー15%、その他の添加物5%で、必要な生産量は1時間あたり1000kgです。

1.データI計算前に必要です。

| 名前 | データ | 注記 |

| 要件 | 幾つかA kg/時? | それぞれの時間の長さは異なります。B タイムズ 1時間あたり 2000Lのような大容量の場合は、1時間×2回となります。容量によって異なります。 |

| 1000 kg/時 | 1時間あたり2回 | |

| 能力 | 幾つかC kg/回? | A kg/時÷ 1時間あたりB回=C kg/回 |

| 毎回500kg | 1時間あたり1000kg÷1時間あたり2回=1回あたり500kg | |

| 密度 | 幾つかD 1リットルあたりkg? | 主な材料をGoogleで検索するか、1Lの容器を使用して正味重量を測定することができます。 |

| 1リットルあたり0.5kg | プロテインパウダーを主原料として摂取します。 Google では、1 立方ミリリットルあたり 0.5 グラム = 1 リットルあたり 0.5 キログラムとなります。 |

2.計算。

| 名前 | データ | 注記 |

| 積載量 | 幾つか毎回Eリットルですか? | C kg/回 ÷D 1リットルあたりkg =毎回Eリットル |

| 1000リットルずつ | 毎回500kg÷1リットルあたり0.5kg =1000リットル/回 | |

| 積載率 | 最大70% 総量 | リボンに最適なミキシング効果ブレンダー |

| 40~70% | ||

| 最小総量 | 幾つかF 総量 少なくとも? | F 総量×70% =毎回Eリットル |

| 1回あたり1430リットル | 1000リットル/回÷70% 1回あたり約1430リットル |

最も重要なデータポイントは出力(1時間あたり1kg)そしてD密度(D kg/リットル)この情報を入手したら、次のステップは 1500L リボンブレンダーに必要な総容量を計算することです。

検討すべきオプションの構成:

それでは、他のオプション設定を検討してみましょう。主な考慮事項は、リボンブレンダーでマテリアルをどのように混ぜるかです。

炭素鋼、ステンレス鋼304、ステンレス鋼316: リボンブレンダーはどのような素材で作られるべきでしょうか?

これはブレンダーが使用される業界によって異なります。一般的な目安は次のとおりです。

| 産業 | ブレンダーの材質 | 例 |

| 農業または化学 | 炭素鋼 | 肥料 |

| 食べ物 | ステンレス鋼304 | プロテインパウダー |

| 医薬品 | ステンレス鋼 316/316L | 塩素含有消毒粉末 |

スプレーシステム: 混ぜるときに液体を追加する必要がありますか?

混合物に液体を加えたり、ブレンドプロセスを補助するために液体を使用したりする必要がある場合は、スプレーシステムが必要です。スプレーシステムには主に2つの種類があります。

- クリーンな圧縮空気を使用するもの。

- もう一つはポンプを動力源として使うもので、より複雑な状況にも対応できます。

パッキンシール、ガスシール、メカニカルシール: ブレンダーのシャフトシールに最適な選択肢はどれですか?

- パッキンシール中程度の圧力と速度の用途に適した、伝統的かつ費用対効果の高いシール方法です。シャフトの周囲に圧縮された柔らかいパッキング材を使用することで漏れを低減し、メンテナンスと交換が容易です。ただし、長期間の運転では定期的な調整と交換が必要になる場合があります。

- ガスシール、 一方、高圧ガスを用いてガス膜を形成することで非接触シールを実現し、ブレンダーの壁とシャフトの隙間にガスを浸透させることで、シール対象媒体(粉体、液体、ガスなど)の漏れを防ぎます。

- 複合メカニカルシール 優れたシール性能を備え、摩耗部品の交換も容易です。メカニカルシールとガスシールを組み合わせることで、漏れを最小限に抑え、耐久性を向上させています。一部の設計では、温度調節のための水冷システムも備えており、熱に弱い材料にも適しています。

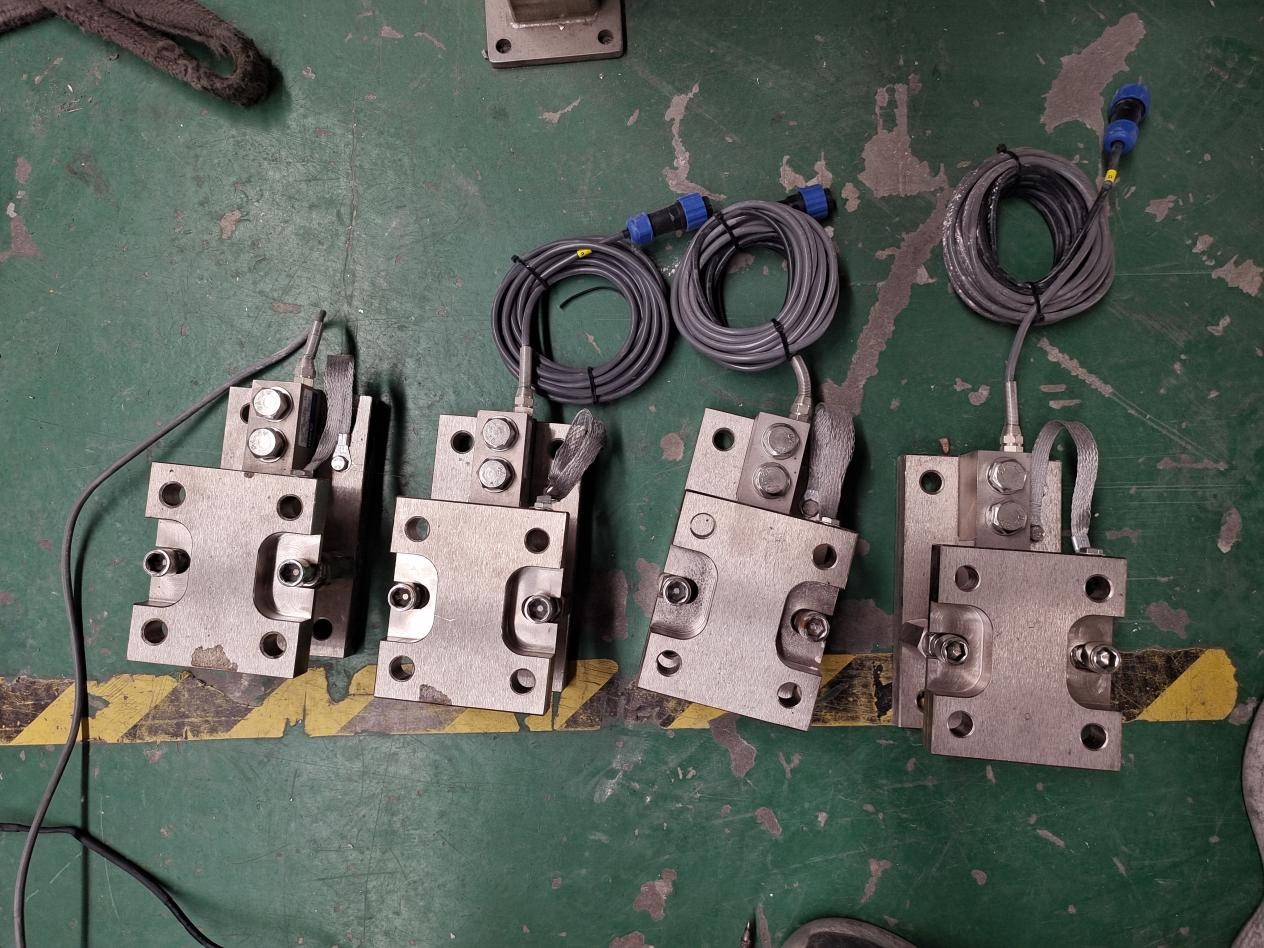

計量システム統合:

ブレンダーに計量システムを追加して、各材料を正確に測定することができます。'供給プロセス中に適切な配合比率を維持します。これにより、正確な配合管理が確保され、バッチの一貫性が向上し、材料の無駄が削減されます。特に、食品、医薬品、化学薬品など、厳格なレシピ精度が求められる業界で有用です。

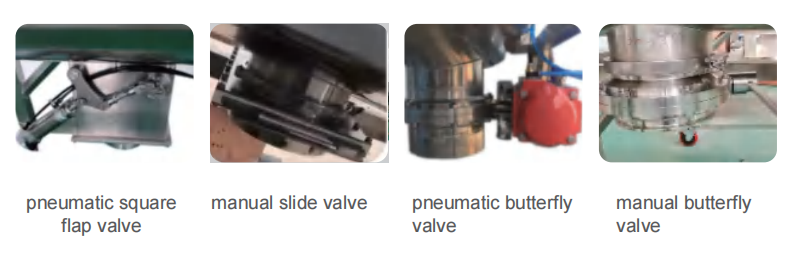

排出ポートオプション:

ブレンダーの排出ポートは重要な部品であり、通常、バタフライバルブ、フリップフロップバルブ、スライドバルブなど、複数の種類のバルブが使用されています。バタフライバルブとフリップフロップバルブはどちらも、空気圧式と手動式があり、用途や操作要件に応じて柔軟に対応できます。空気圧式バルブは精密な制御が可能で自動化プロセスに最適です。一方、手動式バルブはよりシンプルな操作に適しています。各バルブタイプは、材料のスムーズで制御された排出を実現し、詰まりのリスクを最小限に抑え、効率を最適化するように設計されています。

リボンブレンダーの原理についてご質問がございましたら、お気軽にお問い合わせください。ご連絡先をご記入いただければ、24時間以内にご連絡し、ご回答とサポートを提供いたします。

投稿日時: 2025年2月26日